时间:2024-03-19 作者:工业欧标型材 点击:1

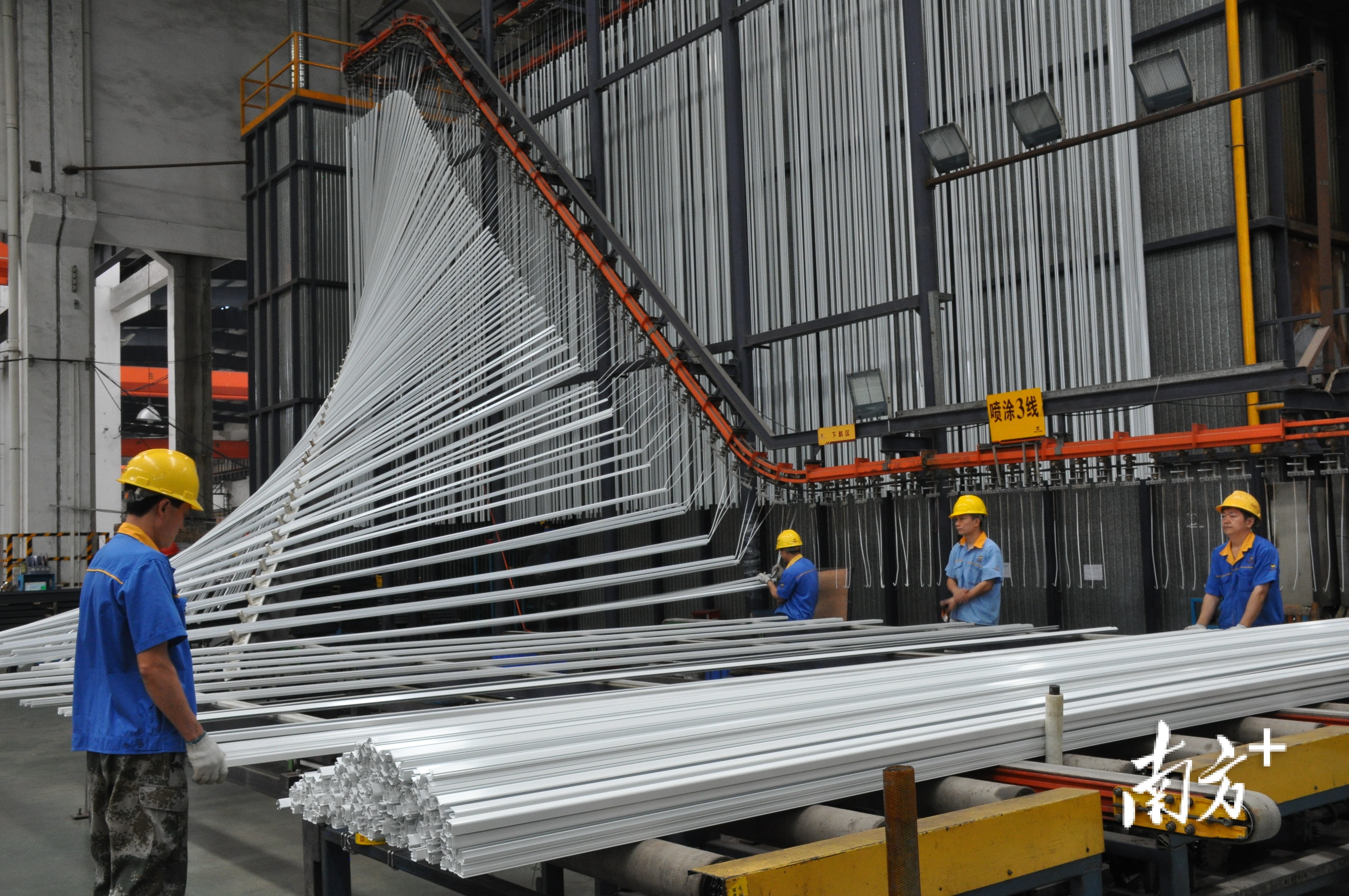

在广东华昌集团有限公司(以下简称“华昌集团”)狮山工厂的车间里,一批工业用铝型材在生产线上经过挤压、深加工等多道工序后,被运送至厂房的各个位置,很快,这些成品铝型材将被应用到汽车、轨道交通、光伏型材等领域。

“虽然今年房地产有某些特定的程度的降温,但是华昌上半年仍然有15%到20%的销售增长。”华昌集团总经理潘树华说,近年来,华昌集团不断调整工业铝型材的占比,坚持“鸡蛋不放在一个篮子里”的原则,目前集团工业铝型材的占比已达到45%。

面向未来,华昌集团将继续加大工业铝型材的占比,并在广东四会建设新的数字化车间,项目建成达产后,预计年产25万吨高端工业型材,产品大范围的应用于新能源、通信设施、精密仪器、轨道交通等领域。

一直以来,建筑铝型材占据了华昌集团等铝型材公司制作的基本的产品,但受消费结构影响,建筑行业的需求慢慢地趋于稳定,工业铝型材的需求日益增加,如何调整发展的策略成了公司发展的一个关键。

“我们早在15年前就开始研发工业铝型材,当时也是看准工业铝型材未来的发展的潜在能力。”潘树华说。

但华昌集团进军工业铝型材之路并不是特别容易。“当时都是做一吨亏一吨。”潘树华说,因为工业铝型材的要求会相对高,10年前的成品率只有70%左右,这在某种程度上预示着有30%的产品是要重新回炉,这对于此前规模化生产的建筑铝型材来说,这样的成品率无法起到规模效应。

尽管如此,华昌集团仍然看好工业铝型材的发展前途,即便是暂时不能作为主要盈利的板块,也从来就没放弃研发和生产。

转折点出现在2014年。华昌集团参与到中国首条拥有完全自主知识产权的中低速磁浮铁路导电轨的生产的基本工艺研发中来。应用到磁悬浮列车的导电轨是一种高强度、高导电性能的材料,彼时国内在此方面的经验较少,基本完全依赖进口。

“当时对铝合金导电轨型材的导电率要达到58%以上,同时又要符合高强度的要求,但实际上硬度高是会影响纯度进而影响导电率的。”潘树华说,这对于当时的华昌集团来说,是前所未有的挑战。

就在这样两难的背景下,华昌集团调动研发人员和高校合作团队,最终花了一个多月的时间,成功突破了当时业内该铝材导电率的顶配水平,并申请到发明专利,填补了国内关于导电轨铝材应用的空白,并将其研发应用到长沙磁悬浮列车的项目上来。

“这个项目对我们来说,最大的收获在于证明了我们是能进入工业铝型材的,我们有这样的研发水平和技术。”潘树华说,轨道交通导电轨的应用加速了工业用高端铝合金材料国产化的进程,在整个行业内也起到了很好的示范效应。

如今,华昌集团工业铝型材的成品率能够达到85%以上,工业铝型材的发展和需求也开始迎来爆发期。潘树华说,前几年工业铝型材占比只有15%左右,去年工业铝型材销售占比大概是30%,今年一下子就已经涨到了45%,这也是华昌集团十多年坚持工业铝型材领域发展的成果。

在进入轨道交通领域后,目前华昌集团在工业铝型材领域已经广泛涉足包括汽车轻量化、清洁能源、光伏发电等领域,工业铝型材成为行业内一个全新的赛道。

但摆在华昌集团面前的另一个困境是,目前狮山工厂设计时候主要是生产建筑铝型材,其生产的基本工艺和设备与工业铝型材会不一样,要继续进军工业铝型材,华昌集团必须破解这一难题。

去年3月,广东华昌新型铝材有限公司在广东四会正式动工建设,项目达产后,预计年产25万吨高端工业型材,产品大范围的应用于新能源、通信设施、精密仪器、轨道交通等新领域。

“这个工厂是专门生产工业铝型材的,不单单是挤压工艺,还有深加工等。”潘树华说,工业铝型材和建筑铝型材的生产设备、管理操控和工艺都会不一样,目前新工厂设计是按照数字化工厂,参考国外高端工业铝型材工厂设计,相对来说会更专业。

事实上,华昌集团在10年前就已经创造行业内第一条自动立体仓库,其最大库存量达到了5000多吨,出入库效率提高了33%,节省人工50%,用地面积仅有同样容量的人工仓库的五分之一,同时非常大程度上减轻了工人劳动强度。

在自动化立体成品仓库取得成功后,华昌又投入1500多万元建造了行业首个自动化立体模具库。

“现在就剩下物流还不进行数字化改造,可以说,除了不涉及产品结构的地方,狮山工厂几乎全部都进行了数字化改造。”潘树华说,车间最开始设计时候没考虑数字化车间,导致目前生产流程很大一部分时间都是浪费在物流、仓储等环节。

潘树华希望,在不断进行车间的自动化改造后,狮山工厂能成为行业每吨、每亩产出最高效益的基地。

三十年的发展,华昌集团已成为一家集研发设计、生产、销售、技术服务于一体的全铝供应商,开发了500多个系列三万多个品种的各类型材,其中有10多个工业型材及建筑型材填补了国内空白,获得“中国建筑铝材十强”“中国房地产开发企业500强首选供应商”等荣誉。

目前华昌集团在全国铝型材行业自营出口类稳居第一名,主要出口到全球60多个国家,包括东南亚、巴西、非洲、澳大利亚、欧洲等市场,去年海外销售额约为1.5亿美金。

这不仅得益于华昌的产品,也与华昌的服务有很重要关系。众所周知,产品要做到全球出口,需通过不同国家的检测认证。为达到出口要求,华昌集团已先后通过ISO9OO1、ISO14000、安全生产标准化等认证,基本的产品通过欧盟Qualicoat、Qualanod、CNAS认证、中国节能产品、欧盟CE认证等认证。

这些成绩的背后,源自华昌一套严格的质量管理体系。2013年,华昌集团就正式导入卓越绩效管理,质量管理上升到了新的高度。“我们大家都希望在保证产品稳定性情况下,客户买得便宜和安心。”潘树华说,华昌集团的产品都是有可追溯性,每一个产品都可以追溯到流程,这样才可以保证每条产品出去是安全的。

值得关注的是,今年7月27日,广东省市场监督管理局公示了第七届省政府质量奖及提名奖获奖建议名单,其中,广东华昌集团有限公司拟获第七届省政府质量奖。

在此之前,华昌集团曾获得南海区政府质量奖组织奖和佛山市政府质量奖,这是佛山市政府设立的最高质量荣誉奖。

“我们能入围第七届省政府质量奖建议名单,其中一个原因也是因我们带动整条产业链的发展。”潘树华说,华昌集团是给予客户最优质的铝解决方案的供应商,基于这个精神和发展模式,华昌集团不单单是产品的输出,还先后设立了华昌商学院,与国内外客户一起探讨行业共性问题等。

同时,华昌集团早在2006年就成立了技术中心,在此基础上,2014年成立了华昌创新中心,企业具有研发团队200多人,还与中南大学、华南理工大学等国内院校及高水平科研单位建立产学研合作。

对于未来,潘树华表示,目前华昌集团的战略目标是实现“三个一”战略:即未来一到两年,销售额从目前60亿增加到100亿元;巩固海外铝型材行业自营出口类第一名的地位;进入工业铝型材第一梯队。

潘树华希望,通过“三个一”的战略目标,让华昌集团迈向“创全球品牌、造百年华昌”目标。

事非经过不知难。从做一吨亏一吨,到成为集团的盈利增长点,华昌集团在工业铝型材上的坚持与努力并不容易。

近两年,建筑行业呈爆发式增长,这对于已经是规模化生产的铝型材企业来说,不断扩充工程业务市场占有率,是“最省事”还能够“赚快钱”的事情。

但是华昌没有走这一步路,而是仍然每年投入研发在利润还不高甚至有些不赚钱的工业铝型材领域,并等待市场爆发的时机。

厚积薄发,正是有了十多年的积累和不计较“亏损”的坚持,才能让华昌在今年房地产市场降温时候,有拿得出手的技术,并快速转换赛道,成为企业新的增长点。

尽管如此,目前华昌集团的工业铝型材产品大多还是以中端产品为主,要迈入高端产品,华昌集团仍有很长的路要走,但只要方向正确,就不怕路途遥远。